La mejora en el actual sistema de seguridad, mediante un nuevo método llamado ‘(A)live on Site’, se ha traducido en uno de los mejores resultados, en materia de seguridad, logrado en las obras ejecutadas en el Europort de Róterdam. GATE Terminal, que estará lista para operación en el segundo semestre de 2011, es uno de los principales proyectos energéticos en Holanda y un escaparate tecnológico a nivel europeo.

El proyecto ‘llave en mano’ para el suministro de la terminal de Gas Natural Licuado (GNL), GATE Terminal, que Sener está desarrollando en Róterdam (Holanda) dentro del Consorcio TSEV, ha alcanzado los 2 millones de horas de construcción sin que se haya producido ningún accidente que haya supuesto baja laboral. La mejora en el actual sistema de seguridad, mediante un nuevo método llamado ‘(A)live on Site’, se ha traducido en uno de los mejores resultados, en materia de seguridad, logrado en las obras ejecutadas en el Europort de Róterdam. GATE Terminal, que estará lista para operación en el segundo semestre de 2011, es uno de los principales proyectos energéticos en Holanda y un escaparate tecnológico a nivel europeo.

El miércoles 17 de marzo, el director general de GATE, Branko Porkorny, destacaba en rueda de prensa el buen hacer, en lo que a seguridad se refiere, del consorcio internacional adjudicatario TSEV. Dentro de este consorcio, formado por la Joint Venture TSLNG, compuesta a su vez por Sener y Techint, y por el subconsorcio EV (integrado por las empresas Entrepose y Vinci), Sener es responsable de la dirección de ejecución de la planta, además de las actividades de ingeniería básica y la mayor parte de la ingeniería de detalle del proyecto.

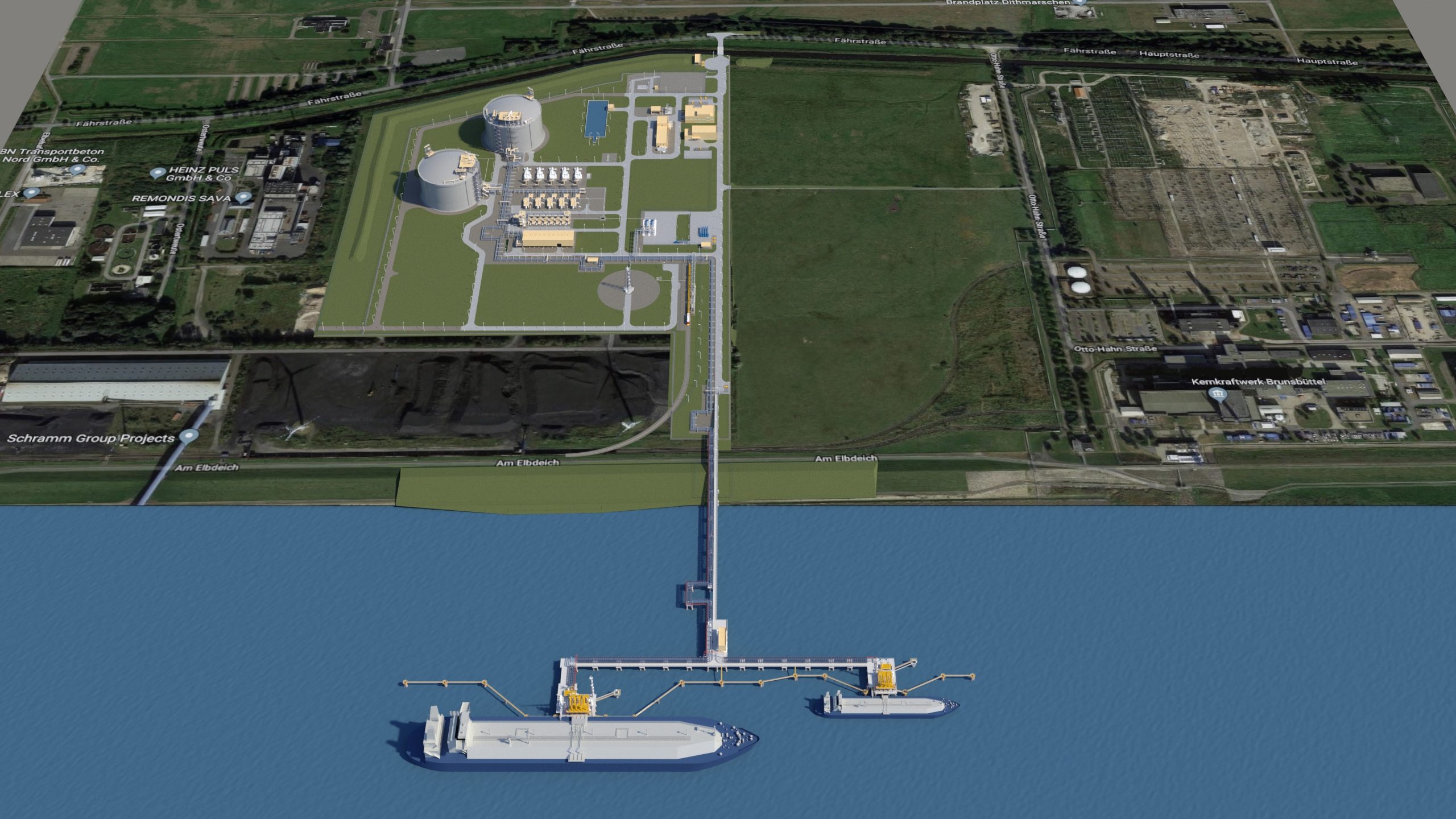

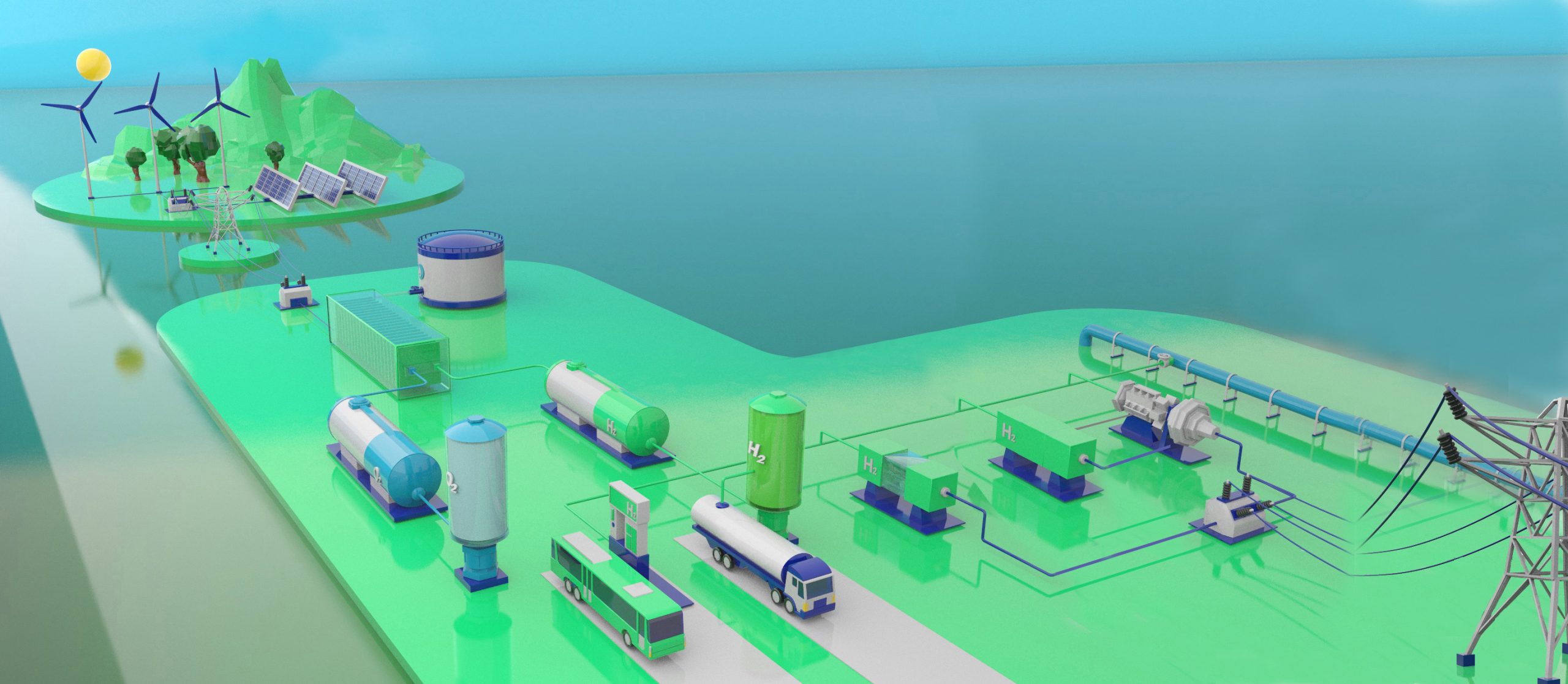

Ubicada en el área de Maasvlakte, en Róterdam, GATE Terminal contará inicialmente con tres tanques de almacenamiento de 180.000 m3/h y estará en condiciones de exportar 12 BCMA (Billion Cubic Metre per Annum, miles de millones de metros cúbicos por año) de gas natural más un 20% extra durante picos de consumo. La planta, en cualquier caso, está diseñada y preparada para acoger una expansión máxima de hasta 16 BCMA+ 20% de pico y un cuarto tanque de GNL. Contará con dos muelles de atraque, un área de descarga, un área de almacenamiento (compuesto por tres tanques de 180.000 m3) y bombeo; la zona de gasificación y envío, servicios auxiliares y el conjunto de edificios (oficinas, control, seguridad, talleres, etc.) precisos para la operación.

El diseño de la terminal dedica especial atención a cuatro aspectos principales: la seguridad, el medio ambiente, la disponibilidad y la versatilidad de la operación.

En materia de seguridad y medio ambiente, la planta se ha proyectado para cumplir con la normativa europea sobre instalaciones terrestres de gas natural EN–1473. Como novedad, el contrato prioriza el uso de la normativa europea sobre cualquier otra, por ejemplo la americana. El diseño de la planta cumple también con los requisitos impuestos por las autoridades holandesas y la normativa local aplicable. Además, se han incorporado los sistemas de control y de manejo de efluentes precisos para conseguir que el nivel de emisiones sólidas, líquidas y gaseosas se mantenga siempre muy por debajo de los máximos legales, definidos en el Estudio de Impacto Ambiental (EIA, Enviromental Impact Assesment).

Conócenos

Conócenos Conócenos / section

Conócenos / section Mercados

Mercados Mercados / section

Mercados / section Proyectos

Proyectos Talento

Talento Talento / section

Talento / section