MADE | Nuevos materiales y rutas de fabricación para una nueva generación de dispositivos electromecánicos

Con el objetivo de investigar y desarrollar nuevos materiales y rutas de fabricación para crear una nueva generación de dispositivos electromecánicos, surge el proyecto MADE, cuyo consorcio aborda un amplio abanico de sectores de aplicación en los que se prevé un alto grado de crecimiento en su electrificación, o que ya están 100% electrificados, convencido de las sinergias que pueden surgir entre los socios.

Los motores y actuadores eléctricos objetivo del proyecto MADE son:

- Motores eléctricos de elevación.

Con el objetivo de investigar y desarrollar nuevos materiales y rutas de fabricación para crear una nueva generación de dispositivos electromecánicos, surge el proyecto MADE, cuyo consorcio aborda un amplio abanico de sectores de aplicación en los que se prevé un alto grado de crecimiento en su electrificación, o que ya están 100% electrificados, convencido de las sinergias que pueden surgir entre los socios.

Los motores y actuadores eléctricos objetivo del proyecto MADE son:

- Motores eléctricos de elevación.

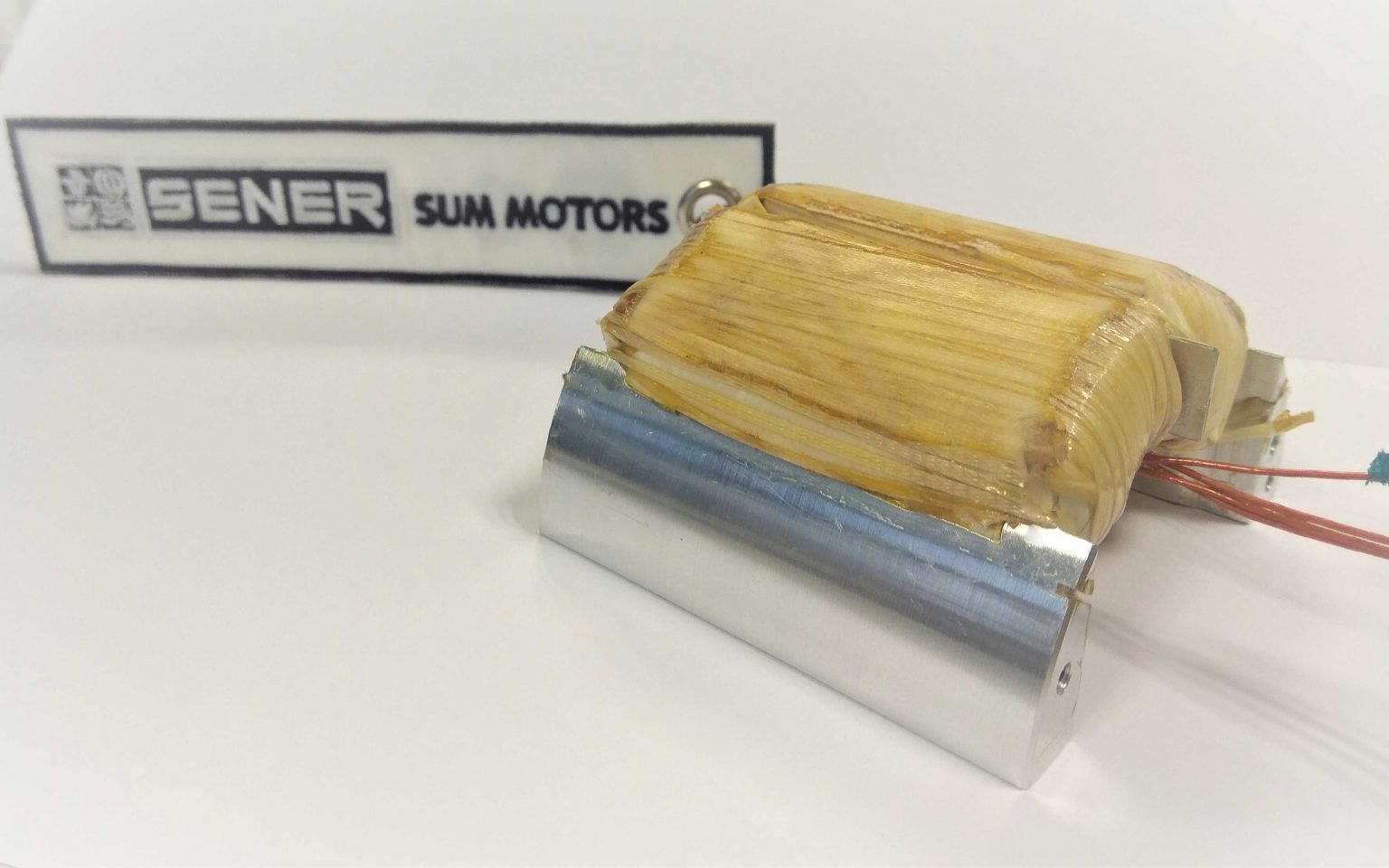

- Actuadores eléctricos para aplicaciones de espacio.

- Motores eléctricos de tracción para vehículos eléctricos.

- Motores eléctricos de propulsión marina.

Ventajas de desarrollar componentes basados en tecnologías de AM

- Reducir el peso de los actuadores para el ámbito espacial y aeronáutico

- Apertura del rango de actuadores susceptibles de ser electrificados

- Mejorar el aprovechamiento de material y, por tanto, el coste de los actuadores

Datos destacados:

- Crear nuevas formulaciones magnéticas duras que permitirán reducir la dependencia europea en el suministro de tierras raras, como el neodimio y el disprosio, cuyo mercado se encuentra dominado por China (85 %) y, con ello, reducir su coste.

- Mejorar las propiedades magnéticas de los imanes permanentes ligados actuales en torno a un 5 %.

- Reducir el consumo de aleación NdFeB un 20-30 %, gracias a nuevas tecnologías de consolidación que permiten el diseño de geometrías de mayor complejidad.

- Crear nuevas formulaciones magnéticas blandas procesables mediante la tecnología de fabricación aditiva LMD (Laser Metal Deposition), inexistentes hasta el momento.

- Mejorar sustancialmente el proceso de atomización con gas para producir polvos de aleaciones magnéticas blandas con alto rendimiento (50-60 %) en el rango de tamaños de partícula de 50 a 150 µm utilizado en LMD.

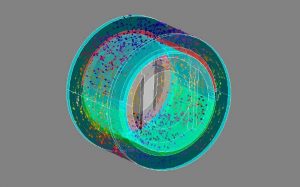

- Reducir el peso del rotor de motores de elevación en un 60 %, mejorar su rendimiento en un 40 % y reducir sus costes de fabricación en un 35 % gracias a su fabricación mediante LMD.

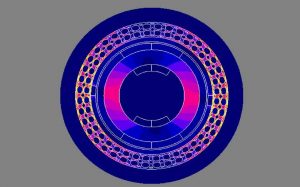

- Crear conceptos innovadores de motores magnéticos para actuadores de aplicación aeroespacial con elevadas prestaciones en peso (reducción del 30 %), compacidad (reducción del 10 % en volumen), consumo, par y coste mediante aplicación de métodos de fabricación avanzada eficiente (aditiva (SLM) y tradicional).

- Dotar al sector marino de nuevos imanes de alta resistividad que permitirán su uso superficial sin los problemas de pérdidas y calentamiento actuales (reducción de pérdidas en un 85%) y, con ello, aumentar su competitividad.

- Dotar al sector de automoción de nuevos imanes permanentes inyectados directamente en el rotor, lo cual permitirá la fabricación in-situ de los rotores sin ningún residuo de material y la adopción de geometrías de imanes más convenientes electromagnéticamente.

- Proporcionar un proceso robusto y optimizado basado en la tecnología BJ (Binder Jetting), dirigido en primera instancia a aplicaciones aeroespaciales, y de aplicación en materiales especiales (aceros de baja aleación, aceros especiales o aceros inoxidables).

- Crear un nuevo proceso de fabricación aditiva BJ que permitirá obtener propiedades comparables a las obtenidas por MIM (Metal Injection Moulding) (densidades alrededor del 98 %) y un aligeramiento del componente seleccionado en un 10% (ahorro de material del 30-55%), como complemento a la tecnología MIM para posibilitar series más cortas.

Metodología del proyecto MADE

Para cada una de las aplicaciones objetivo se realizará un estudio de sus especificaciones, estudio de materia prima y rutas de fabricación, diseño de componentes y fabricación de prototipos para su validación. Sener Aeroespacial y Defensa lidera y coordina la aplicación «Actuadores para Espacio.

Novedades que aporta el proyecto MADE

Novedades que aporta el proyecto MADE

- MADE permite investigar nuevos materiales para fabricar los componentes críticos de los dispositivos electromecánicos:

- Materiales magnéticos duros (imanes permanentes) con menor dependencia de tierras raras, mejor comportamiento ante la temperatura y ante las pérdidas electromagnéticas generadas en ellos.

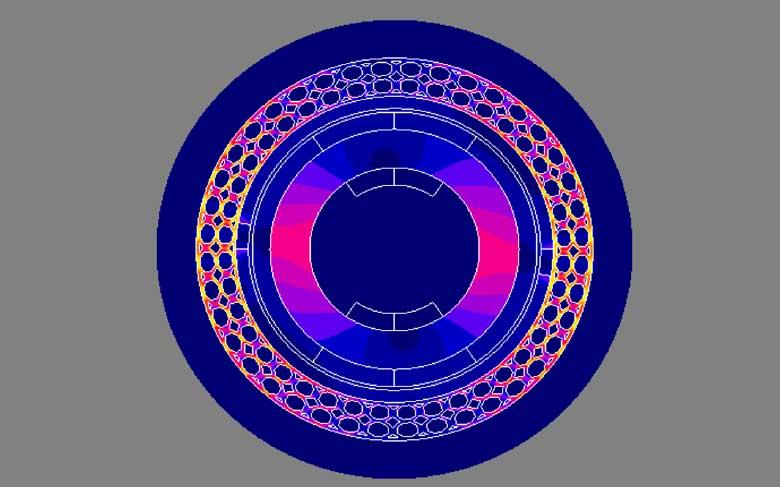

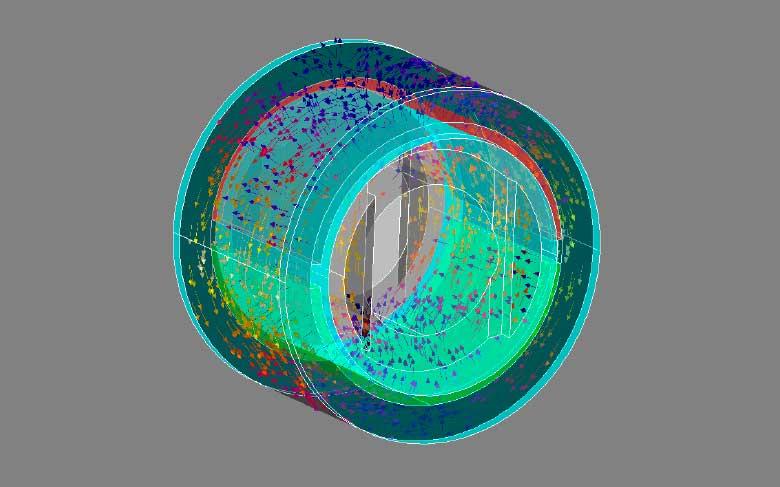

- Materiales magnéticos blandos para mejorar las prestaciones en términos de permeabilidad magnética de los circuitos magnéticos de estator y rotor, y explorar nuevas formas geométricas tridimensionales que aumenten su densidad de par/fuerza.

- Materiales para componentes estructurales para aumentar su aligeramiento y reducir su inercia.

- Investigar tecnologías avanzadas para el diseño y fabricación de componentes críticos:

- Atomización con gas para la fabricación de polvo necesario para los materiales magnéticos blandos y duros, con el fin de optimizar su esfericidad y microestructura para la ruta de fabricación de los componentes.

- Fabricación avanzada de los componentes magnéticos, incluyendo fabricación aditiva de dichos componentes. Concretamente, se tiene previsto investigar el potencial de las siguientes técnicas:

- Binder Jetting (BJ).

- Laser Metal Deposition (LMD).

- Selective Laser Melting (SLM).

- Compactación uniaxial en caliente o Hot Press (HP).

- Metal Injection Moulding (MIM).

- Diseño y optimización topológica electromagnética y mecánica de los componentes (activos y estructurales) de los motores y actuadores eléctricos en función de los requisitos de la aplicación y sus características funcionales.

ACTUACIÓN COFINANCIADA POR EL GOBIERNO VASCO Y LA UNION EUROPEA A TRAVÉS DEL FONDO EUROPEO DE DESARROLLO REGIONAL 2014-2020 (FEDER) Y FINANCIADA CON FONDOS DEL CDTI

Conócenos

Conócenos